成型齿轮的主要考虑因素之一是尺寸精度和圆度。

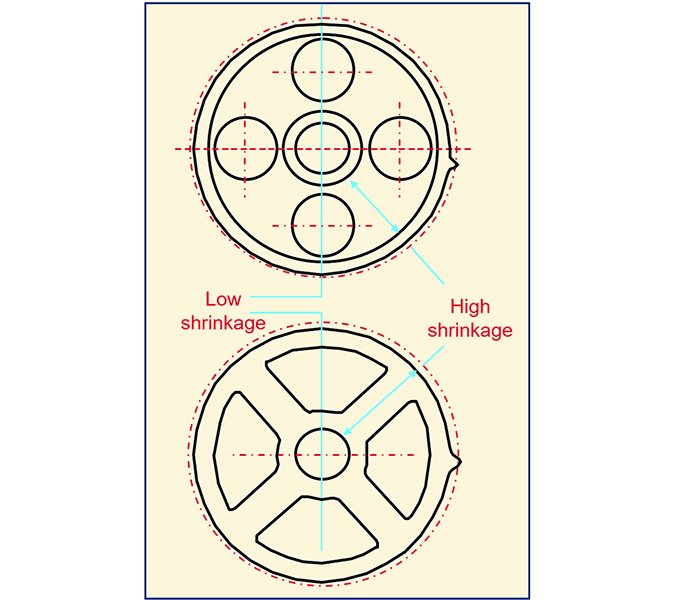

在大多数齿轮应用中,都使用非增强等级的 Delrin ®POM,这比玻璃增强材料具有很大的优势,因为它在流动方向上具有更均匀的收缩。另一方面,玻璃增强材料表现出垂直于玻璃纤维的高收缩率和流动方向的低收缩率。这种不均匀的收缩会导致零件变形(翘曲)和圆度损失。

也就是说,在使用 Delrin®POM模制齿轮时,仍然需要考虑一些重要因素来优化尺寸稳定性:

登机口位置

应研究塑料填充工具腔体的方式,以确保尽可能均匀的填充。

理想情况下,塑料会同时填充齿轮的末端,因此对于圆形齿轮来说,中心浇口是最佳选择,但还需要考虑更多因素。

影响收缩率的设计特征

研究零件填充图案还可以表明任何设计特征是否会影响零件的收缩。

在这些示例中,零件上有切口以减轻重量。虽然重量较轻的齿轮有助于提高系统效率,但在这种情况下,设计变化意味着孔周围会出现不同程度的收缩,从而导致齿部不圆。

通过影响流动的其他设计特征也可以观察到类似的效果,例如产生流动犹豫的薄肋或具有较高整体收缩率的厚部分,即使包装良好也会导致下一个点。

零件包装

保压是一个加工阶段,更多的材料被注入到型腔中,以补偿从熔融态到固态的 Delrin®POM的收缩。

在注塑过程中,Delrin®POM部件是否完全填充对于其性能和尺寸稳定性至关重要 。否则,收缩率会很高,并且存在空隙风险,从而可能降低齿轮的强度。

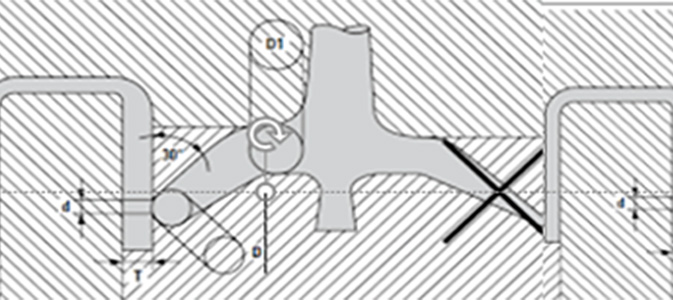

为了确保齿轮能够完全包装,需要使用不会过早冻结的浇口和流道系统注入最厚的部分。

如下图所示:

在右侧,浇口锥度太大并被送入最薄的部分。该区域的塑料材料将首先凝固,而厚部中心的材料仍处于熔融状态。如果没有更多的材料被注入到零件中,就会出现高水平的收缩,导致表面下沉或中心出现空隙。

左侧的设计允许更多的材料在更长的时间内送入厚部分,以便完全包装零件并避免不受控制的收缩。浇口直径“d”必须至少为零件厚度“T”的一半。浇口的长度必须短于0.8毫米。靠近浇口的流道直径“D”必须至少为零件厚度“T”+1mm。“D1”应大于“D”。 更多信息请参阅 Delrin 成型指南。

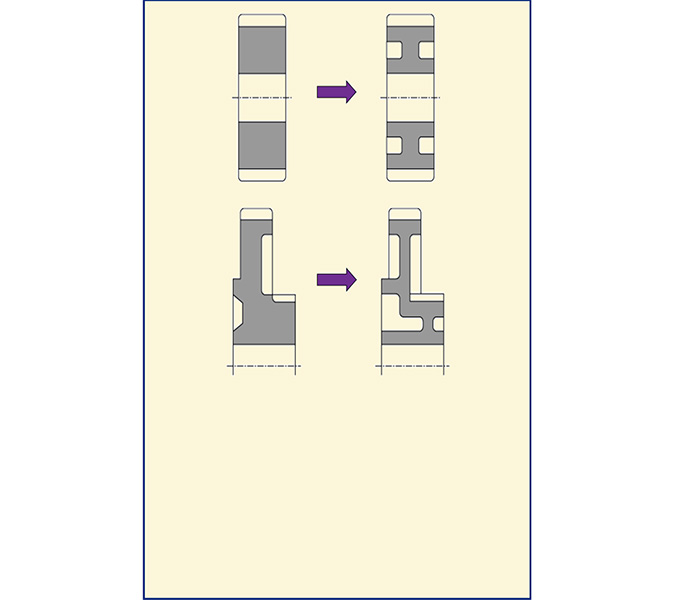

以下是保持均匀壁厚的一些想法,这将确保齿轮能够以最佳循环时间成型。

使用 Moldflow ®等填充模拟软件,可以在制造注塑工具之前研究成型周期、保压和零件收缩。鼓励这样做,以确保采取正确的决策来优化齿轮部件。许多等级的 Delrin®POM都经过充分表征,可用于此类模拟软件。